Kostenreduzierung und Energieeffizienz in der EPP – Verarbeitung

Häufig wird der benötigte Dampf für die Produktion aus aufbereitetem Frischwasser erzeugt. Somit muss über den Dampferzeuger das Wasser von Raumtemperatur auf ca. 180-190 °C Dampftemperatur erwärmt werden. Gleichzeitig fällt bei der Erzeugung von Druckluft sehr viel Abwärmepotential an, das nur teilweise oder nicht genutzt wird.

Durch den Einsatz eines Druckluftheizkraftwerkes (DHKW) mit z.B. 300 kW Wellenleistung, lassen sich 2.900 m³/h Druckluft bei 8,5 bar erzeugen und gleichzeitig 11 m³ Wasser von 30 °C auf 95 °C erwärmen. Hierfür sind 776 kWh Erdgas notwendig. Im Vergleich hierzu muss für die gleiche Druckluftmenge 325 kWh elektrischer Strom eingesetzt werden.

Zum Erwärmen der 11 m³ Speisewasser um 65 °C sind bei einem Kesselwirkungsgrad von 90 % 973 kWh Erdgas einzusetzen.

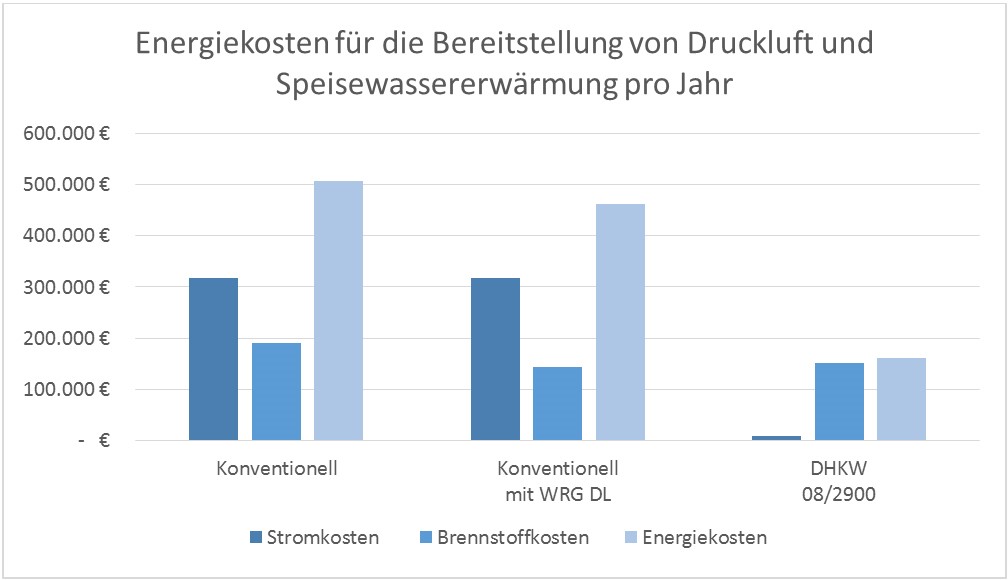

In der Tabelle 1 ist beispielhaft dargestellt, welche Energiekosten für die Bereitstellung der beschriebenen Medien anfallen. Hierbei werden die konventionelle Erzeugung von Dampf und Druckluft ohne Wärmerückgewinnung aus Kompressoren, die konventionelle Erzeugung mit Wärmerückgewinnung aus Kompressoren sowie der Einsatz eines DHKWs betrachtet.

| Konventionelle Erzeugung | Konv. Erzeugung mit WRG Drucklufterzeugung | DHKW 08/2900 | |

|---|---|---|---|

| Betriebsstunden / Jahr | 6500 | 6500 | 6500 |

| Druckluft [m³/h] | 2900 | 2900 | 2900 |

| Strom [kW] | 325 | 325 | 10 |

| Gesamtliefermenge [m³/a] | 18850000 | 18850000 | 18850000 |

| Gesamtsrombedarf [kWh/a] | 2112500 | 2112500 | 65000 |

| Stromkosten [€/kWh] | 0,15 € | 0,15 € | 0,15 € |

| Gesamtstromkosten €/a] | 316.875 € | 316.875 € | 9.750 € |

| WRG Kompressor [KW] | 210 | 876 | |

| Speisewasservorwämung [m³/h] (30-95°C) | 11 | 11 | 11 |

| Energiebedarf [kWh/h] | 876 | 666 | 0 |

| Kesselwirkungsgrad | 90% | 90% | 90% |

| Brennstoffeinsatz [kWh/h] | 973 | 740 | 776 |

| Gesamtbrennstoffbedarf [MWh/a] | 6326667 | 4810000 | 5044000 |

| Brennstoffkosten [€/kWh] | 0,03 | 0,03 | 0,03 |

| Gesamtbrennstoffkosten [€/a] | 189.800 € | 144.300 € | 151.320 € |

| Energiekosten [€/a] | 506.675 € | 461.175 € | 161.070 € |

Durch den Wärmepumpeneffekt, der bei der Verdichtung und späteren Expansion von Luft entsteht, sind thermische Wirkungsgrade von über 100% zu erzielen. Voraussetzung hierfür ist, dass die Kondensationswärme aus dem Brennwertwärmetauscher sowie die aus der Druckluftkühlung genutzt werden können. Durch die niedrigen Temperaturen (< 30 °C), mit denen das Frischwasser zur Verfügung steht, stellt dieser Prozess einen der idealen Anwendungsfälle dar.